Приемка и испытание трубопроводов

Приемка построенного трубопровода в эксплуатацию заключается в проверке его соответствия проекту и в испытании трубопровода под давлением.

Сдача и приемка трубопроводов оформляются актом. При сдаче проверяют соответствие уложенного трубопровода рабочим чертежам и на них наносят все отступления от проекта, сделанные при производстве монтажных работ. Кроме того, представляются акты на подземные работы и предварительные испытания трубопровода. При сдаче в эксплуатацию стальных трубопроводов предъявляются акты приемки противокоррозийной изоляции и журналы сварочных работ.

Испытание трубопроводов производится по участкам длиной 500-1000 м гидравлическим способом или сжатым воздухом, как правило, два раза (до и после засыпки землей). Первое испытание проводят сами строители.

До производства первого испытания уложенный в траншею трубопровод частично засыпают землей на высоту 0,5-0,6 м с подбивкой грунта между трубами и траншеей. Стыки труб оставляют незасыпанными для наблюдения за ними во время испытания. На поворотах трубопровода устанавливают упоры, предохраняющие его от смещения во время испытаний. Особенно надежно закрепляют концы испытываемого участка, предварительно закрыв их заглушками. В качестве заглушек могут использоваться патрубки с глухими фланцами. Использование задвижек вместо заглушек не разрешается.

При испытании стальных трубопроводов торцовые заглушки привариваются к концам испытываемого участка и в дополнительных упорах не нуждаются.

Для наполнения трубопровода водой к нему в наиболее низкой точке присоединяют линию диаметром 25-50 мм, по которой подводят воду из напорной сети или от насоса. В повышенных точках испытываемого трубопровода устанавливают стояки диаметром 19-25 мм с вентилями для выпуска воздуха. Наполнение трубопровода водой следует производить медленно, чтобы лучше удалить воздух из него. При наличии воздуха давление в трубопроводе даже при значительной утечке падает медленно, и это может привести к ошибочному заключению о хорошем качестве трубопровода.

Чугунные и асбестоцементные трубы нужно наполнять водой за 24-48 час до испытания для того, чтобы пеньковая прядь чугунных труб пропиталась водой и уплотнилась под рабочим давлением, а стенки асбестоцементных труб впитали в себя воду. Стальные трубы диаметром менее 250 мм заполняют водой также за 24 часа до испытания. При больших диаметрах трубопровода этот срок увеличивается до 48-72 час, чтобы выровнять температуру воды, труб и грунта.

Перед началом испытания закрывают кран, соединяющий подводящую линию с трубопроводом, и вентиль для выпуска воздуха.

Стальные и чугунные трубопроводы, предназначенные для работы под давлением менее 5 ат, испытывают на давление 10 ат, которое является наименьшим испытательным давлением. При рабочем давлении более 5 ат испытательное давление должно быть больше рабочего на 5 ат.

Трубопроводы из асбестоцементных и предварительно напряженных железобетонных труб испытываются на давление, превышающее рабочее на 5 ат.

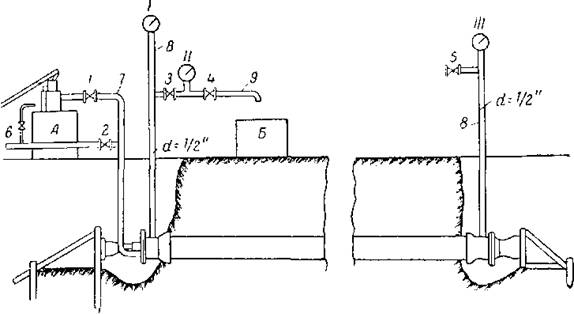

Испытательное давление в трубопроводе создают при помощи ручного или механического гидравлического пресса или обычным ручным плунжерным насосом. Установка для опрессовки трубопровода изображена на рисунке 104.

Рис. 104. Схема оборудования испытательного участка трубопровода для гидравлического испытания:

I, II III - манометры; А - гидравлический пресс; Б - мерный сосуд; 1, 2, 3, 4 и 5 - вентили; 6 - труба для заполнения трубопровода; 7 - труба гидравлического пресса; 8 - стояки; 9 - труба для выпуска воды в мерный сосуд Б.

При производстве предварительного испытания трубопровод выдерживают под давлением не менее 10 мин. После этого давление снижают до рабочего и осматривают трубопровод.

Трубопровод считается выдержавшим испытание, если в нем не разорвались трубы, не нарушились стыковые соединения и не обнаружены утечки.

При окончательном испытании строительство трубопровода диаметром менее 400 мм считается удовлетворительным, если испытательное давление по манометру упало за 10 мин не более чем на 0,5 ат.

Перед пуском водопровода в эксплуатацию его необходимо промыть сильным током воды до тех пор, пока промывная вода не будет достаточно чистой.

После этого дезинфицируют трубопровод, Для чего его наполняют на сутки водой, содержащей в 1 л 20-40 мг активного хлора. Затем хлорную воду выпускают и повторно промывают чистой водой. На мелиоративных насосных станциях эти работы не производятся.

Пробная эксплуатация продолжается 8-10 суток, за это время проверяют действие всех приспособлений и арматуры трубопровода.

Гидравлический метод испытания трубопровода имеет и свои недостатки. Когда из-за неудачного соединения стыков труб или арматуры трубопровод дает течь, вода заполняет траншею, и производство работ по устранению недостатков монтажа затрудняется. В зимний период времени вода в трубах может замерзнуть.

Во избежание излишних работ по водоотливу из траншей и для исключения возможности замерзания воды в трубах некоторые строительные организации производят испытание трубопровода на заданное давление сжатым воздухом, подаваемым в трубопровод от компрессора.

Основным недостатком пневматического испытания трубопроводов является опасность возникновения разрывов труб, в результате которых лица, участвующие в испытаниях, могут быть поранены отколовшимися кусками дефектных труб.

Так же рекомендуем посмотреть:

-

Виды торговой мебели

Оборудование для торговли необходимо для того, чтобы осуществлять хранение и демонстрацию различного товара. -

Особенности алюминиевых и медных листов

Современная промышленность нуждается в качественных материалах, которые не будут окисляться и подойдут для штамповки любого типа. -

Использование облицовочной керамической плитки

Сегодня, пожалуй, использованием облицовочной керамической плитки уже и не удивишь совсем никого: встретить ее можно если и не в каждом доме, то в трети точно. -

Как сделать подвесной потолок в офисе

Когда на рынке появился гипсокартон, заниматься ремонтом стало проще. Раньше для отделки можно было использовать кафельную плитку, обои. -

Аренда экскаватора: особенности выбора техники и ее эксплуатации

В строительстве, при проведении дорожных работ, в процессе демонтажа зданий активно используется землеройная техника.